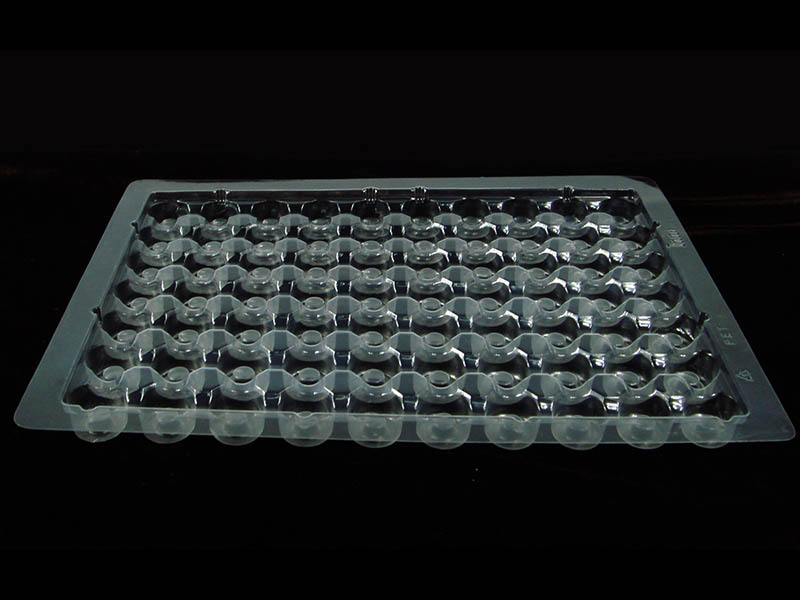

吸塑盒制作流程

吸塑盒作为常用包装容器在各行业中得到了广泛使用。本实用新型透明度高,外形美观,刚性强,能有效地对产品进行防护,同时显示出其特点。文章将对吸塑盒制作过程以及其中关键步骤进行阐述。

一、设计及模具制作

在吸塑盒生产过程中,首先要做好产品设计,模具制作等各项准备。产品设计需依据盒子大小,形状,容量和特殊需求。所设计的产品模型会被应用到后续模具制作中。模具由优质铝板或钢板加工而成,经切割,铣削和车床加工,成型后达到设计要求。

二、原料选择及预处理

吸塑盒通常由塑料片材制成,常用聚丙烯(PP)和聚氯乙烯(PVC)。根据不同制品的需要选用对应塑料片材并按规定对其进行预处理。预处理主要是对片材进行修边,打磨,清洗,保证制品表面质量及光滑度。

三、热成型过程中

热成型在吸塑盒生产过程中起着核心作用。具体过程如下:

加热:预处理后的塑料片材在吸塑机内,经加热使之软化,通常加热温度在150-190摄氏度。

吸塑:所述塑料片材变软时置于模具中,所述吸塑机利用负压使塑料片材与模具表面吸附。

冷却:吸塑过程中,模具温度由冷却装置下降,塑料片材快速冷却凝固。

脱模:当吸塑过程结束时,开启吸塑机将成型好的吸塑盒脱模并脱离即可。

四、后续处理及包装

吸塑盒在热成型结束之后,还要经过一定的后续处理与包装。

整形修边:对吸塑盒边缘整形修边以使得产品边缘顺滑。

模切及钻孔:按照产品设计要求,对模具切割及钻孔,使吸塑盒外形及功能满足需要。

喷涂,印刷及烫金:针对产品设计要求及宣传需求,采用喷涂,印刷,烫金工艺加工,提高产品美观及附加功能。

包装及质检:包装吸塑盒,使产品不受污染及损害。后续的质量检查保证了产品符合有关的标准与要求。

五、质量控制方面

对吸塑盒生产过程中质量控制是非常关键的环节。生产厂商需构建一套完整的质量管理体系来保证各个环节质量合格。其中包括对原料进行检验与筛选,对生产过程进行质量监控,对产品质量进行控制。只有对吸塑盒质量进行严格把关才能够确保吸塑盒整体质量与安全。

六、环保意识强

环保意识,这是人们日益关注的话题。吸塑盒生产时,所需塑料片材较多,造成废品多,污染严重。为保护环境,各厂家在生产吸塑盒时,应采用环保材料、对生产中产生的废品加以控制、及时回收处理、做到产品可持续循环利用。

综上所述,吸塑盒生产过程主要是由设计及模具制作,原材料选择及预处理,热成型工艺,后续处理及包装组成,并对其质量进行控制。通过严把质量关,环保意识强,制作出与质量标准相符的吸塑盒既可提升产品颜值与实用性又可减少环境污染,实现可持续循环利用,还能促进生产厂家可持续发展。

吸塑盒

吸塑托盘